Innovazione Imbottigliamento: non più Opportunità ma Necessità per rimanere al passo coi tempi

Innovazione Imbottigliamento: Opportunità o Necessità ?!

Mai come adesso l' Innovazione è divenuta per le aziende una necessità per non tracollare e non più un'opportunità per emergere: infatti in questi ultimi anni il continuo evolversi del mercato ha costretto le aziende a divincolarsi in una turbolenta e continua corrente di cambiamento che rischia di travolgerle.

Tutto ciò nasce dalla necessità di dover controllare in maniera sempre più precisa, accurata e tracciabile ogni passaggio che avviene nel sistema "Azienda" sia che si parli di Produzione, Servizi o Vendita: assistiamo a richieste di Mercato soggette a continue e differenti variazioni che non permettono al sistema di adattarsi nei tempi dovuti.

Cosa fare e soprattutto come farlo? è giunto il momento dell' obbligatorietà di "raccogliere", "elaborare" ed "utilizzare" tutte le informazioni di cui disponiamo affinchè queste ci permettano di rispondere nel minor tempo possibile alle richieste di mercato ma allo stesso tempo ci permettano di definire delle corrette strategie di pianificazione. Per fare questo esistono precise soluzioni studiate per ogni campo in cui si va ad operare; prendiamo per esempio la parte produttiva di una cantina limitandoci in tal caso solamente alla parte di Imbottigliamento.

Punto primo: La Linea d' Imbottigliamento

Tale importante reparto dell'azienda rappresenta un polmone intermedio tra la produzione della materia prima (vino) ed il prodotto finito (bottiglia etichettata) da vendere sul mercato.

Partendo dal presupposto di disporre di un impianto di imbottigliamento che risponda a determinati canoni di

- sicurezza,

- affidabilità

- qualità

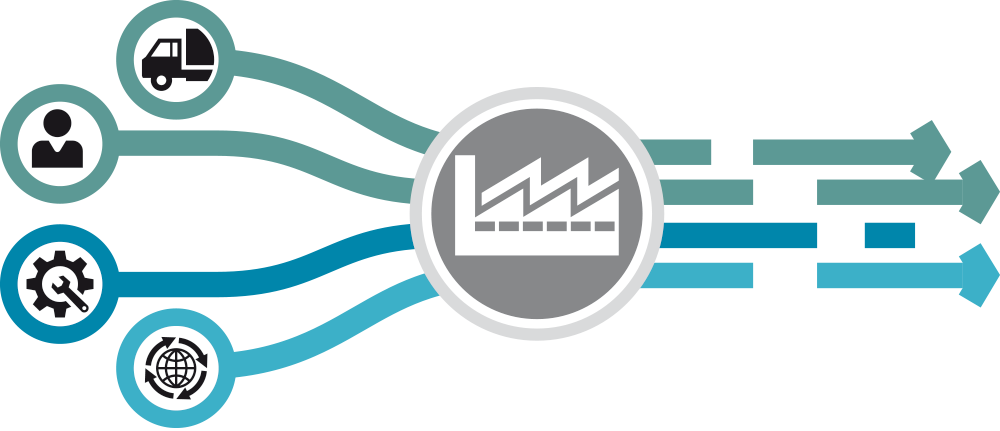

concentriamoci solo sulla parte di gestione della linea tramite gli input/output che possiamo avere: molteplici sono i reparti coinvolti simultaneamente nella Pianificazione della produzione di imbottigliamento (reparto acquisti, logistica, amministrazione, reparto enologico,linea di produzione, ecc...) che solitamente operano senza cooperare e con strumenti diversi ottenendo in tal modo nessun tipo di condivisione delle informazioni e con il risultato di ottenere un scarsissimo rendimento.

Cosa Fare?

Sicuramente valutare il problema di base: la mancata condivisione dei dati su un'unica piattaforma.

Utilizzando un' Unica interfaccia di condivisione dei dati si eliminano tutti i passaggi superflui di comunicazione delle informazioni (mail, fogli di carta,ecc...) prima causa di fonte d'errore. Si utilizza quindi un sistema che mi permetta di pescare le informazioni da un reparto ed utilizzarle come input per il lavoro che devo eseguire in un'altro reparto dell'azienda.

Cosa otteniamo:

- eliminazione quasi totale dei supporti cartacei,

- diminuzione dei tempi necessari alla programmazione

- scomparsa degli errori di produzione.

Altro Step:

Avere un sistema magazzino che risponda "Just in Time" alle necessità produttive. Molte volte si deve produrre credendo di avere il materiale di consumo (tappi, etichette, capsule,ecc) per poi scoprire che il materiale non è presente poichè le giacenze sono inesatte. E' necessario quindi adottare un sistema che mi permetta di avere:

- giacenza in tempo reale dei prodotti a magazzino,

- localizzazione precisa di dove si trova il materiale

- tracciabilità delle movimentazioni

- ecc...

Senza parlare della...

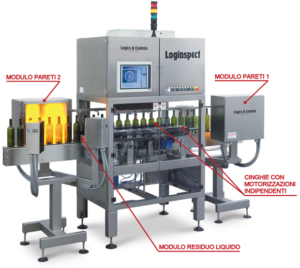

...necessità di disporre di un sistema qualità atto a ridurre scarti, sprechi, rilavorazioni, guasti; l'obiettivo è il miglioramento continuo degli standard di processo per diminuire i costi di produzione e di conseguenza aumentare il guadagno. Infatti se non si controlla il processo si finisce che è necessario controllare il prodotto con diverse conseguenze negative:

- costi di controllo a posteriori;

- Scarti di rilavorazione di prodotto;

- rischio di reclami (se al controllo sfuggono le non-conformità);

Quanto detto finora per l' impianto d' imbottigliamento si traduce con...

...l' implementazione di un sistema MES (Manufacturing Execution System) il quale oltre a garantire il massimo in termini di tecnologia, racchiude una suite di funzionalità in grado di soddisfare tutta la Supply Chain: è il sistema ideale per gestire con successo la Cantina e renderla “smart”, interconnessa, paperless, efficiente, flessibile.

BENEFICI DELL'INTEGRAZIONE CON LE MACCHINE:

- Situazione aggiornata in tempo reale in termini di avanzamento, tempi e costi consuntivi, materiali prelevati e utilizzati, posizione effettiva del materiale e del wip;

- Dati precisi e affidabili senza il rischio di errori;

- Possibilità di acquisire i dati di processo in maniera automatica;

- Interconnessione con le macchine secondo i principi Industria 4.0: Iperammortamento 250%.

Il sistema MES si collega direttamente agli impianti produttivi sia per acquisire i segnali delle macchine sia per fornire informazioni quali ad es. parametri di processo o confezionamento.

Grazie alla tecnologia web il sistema permette la gestione ed il controllo della produzione in tempo reale sempre e ovunque tramite tablet/smartphone/pc.