CONCETTI TEORICI

Quasi tutti i vini destinati all’ imbottigliamento subiscono una “filtrazione sterilizzante”, detta anche “stabilizzazione a freddo”, che permette di raggiungere la stabilità microbiologica. L’intervento consente di eliminare i problemi di rifermentazione e/o depositi, causati da microrganismi ancora attivi nel vino, che ne alterano le caratteristiche organolettiche, che invece vogliamo arrivino intatte al consumatore finale. La stabilizzazione a freddo dei vini è attualmente la tecnologia più diffusa e rispettosa della qualità del prodotto.

In passato, ed in sporadici casi nel presente, la stabilizzazione microbiologica avveniva tramite il calore (pastorizzazione e imbottigliamento a caldo), o con cartoni sterilizzanti.

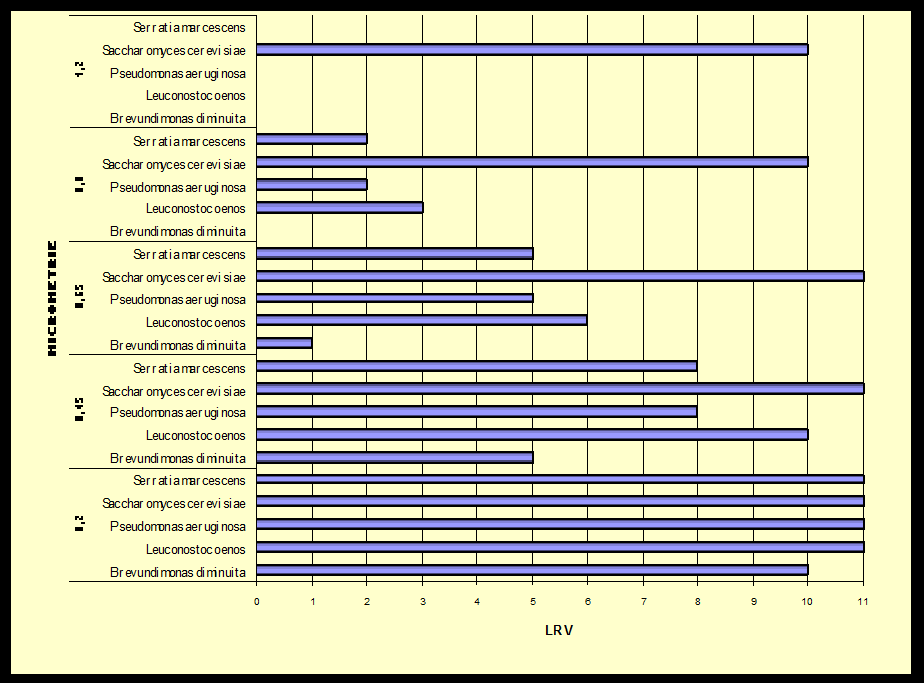

Le migliori membrane che attualmente si trovano in commercio garantiscono prestazioni di filtrazione nel tempo, e assicurano un prestabilito abbattimento della carica microbica (fig.1)

LRV = Log 10 (nr. m.o monte / nr. m.o valle)

Fig.1 – Esempio di riduzione logaritmica di alcuni microrganismi negli elementi filtranti a membrana

La sterilizzazione a freddo, se non gestita correttamente, può comportare l’insorgere di problematiche di una certa rilevanza, motivo questo per cui la microfiltrazione è probabilmente uno dei momenti più critici nell’imbottigliamento. Con la microfiltrazione si elimina l’inquinamento primario (cioè quello derivante direttamente dal prodotto).

La stabilità microbiologica di un vino, raggiunta all’uscita dell’elemento filtrante sterilizzante, può essere compromessa se, la riempitrice, il tappatore o la sciacquatrice non vengono correttamente sanitizzati e quindi possono potenzialmente diventare fonti di contaminazione. Di importanza primaria sono quindi le operazioni di sanificazione e stabilizzazione che garantiscono la pulizia degli impianti a valle del sistema di microfiltrazione.

Una corretta sanificazione ha lo scopo di:

1 – assicurare un ambiente “pulito”, che scongiuri la possibilità di contaminazioni secondarie, cioè quelle dovute alla trasmissione di microrganismi da parti rimaste sporche negli impianti; in tal caso gli impianti coinvolti sono quelli che stanno a valle della microfiltrazione, cioè la riempitrice, la sciacquatrice e il tappatore.

2 – attuare una corretta rigenerazione degli elementi filtranti per rendere il loro impiego il più economico possibile.

NATURA DELLO “SPORCO”

La natura dello “sporco” che rimane negli impianti alla fine dell’imbottigliamento, dipenderà dalla composizione del vino. Un vino rosso, dolce con un elevato valore di estratto, rispetto ad un bianco secco, lascerà negli impianti residui di più difficile asportazione.

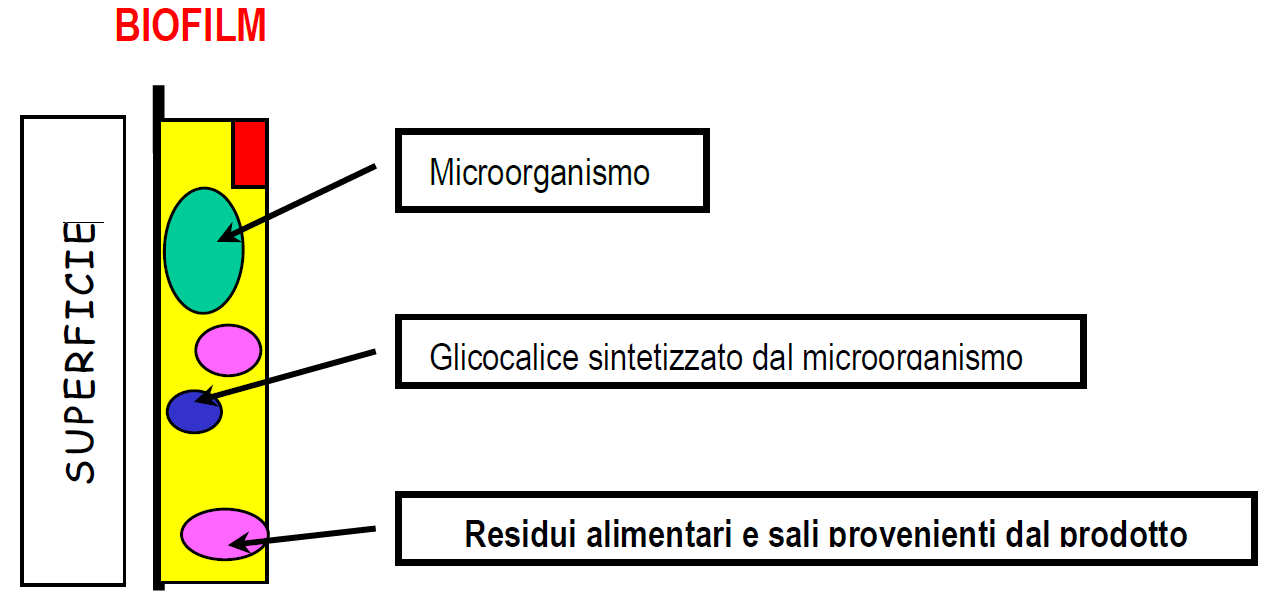

Trascurando la pulizia si può arrivare ad una situazione dove si ha la formazione, nelle superfici interne degli impianti, di un biofilm cioè di una struttura composta da residui organici, sali e microrganismi.

In tale struttura i microrganismi hanno una resistenza da 100 a 1000 volte maggiore rispetto a cellule microbiche libere; Infatti i comuni detergenti e disinfettanti penetrano con difficoltà all’interno del biofilm, inoltre la molecola del principio attivo può essere neutralizzata.

Le cellule microbiche nel biofilm possono liberarsi, durante la lavorazione del prodotto, costituendo la fonte del cosiddetto “inquinamento secondario”. Altre fonti d’inquinamento secondario possono derivare dall’ambiente circostante (operatori, superfici, aria).

Per “inquinamento primario” si intende la contaminazione derivante direttamente dal prodotto, ovvero dalla fallanza del sistema di filtrazione.

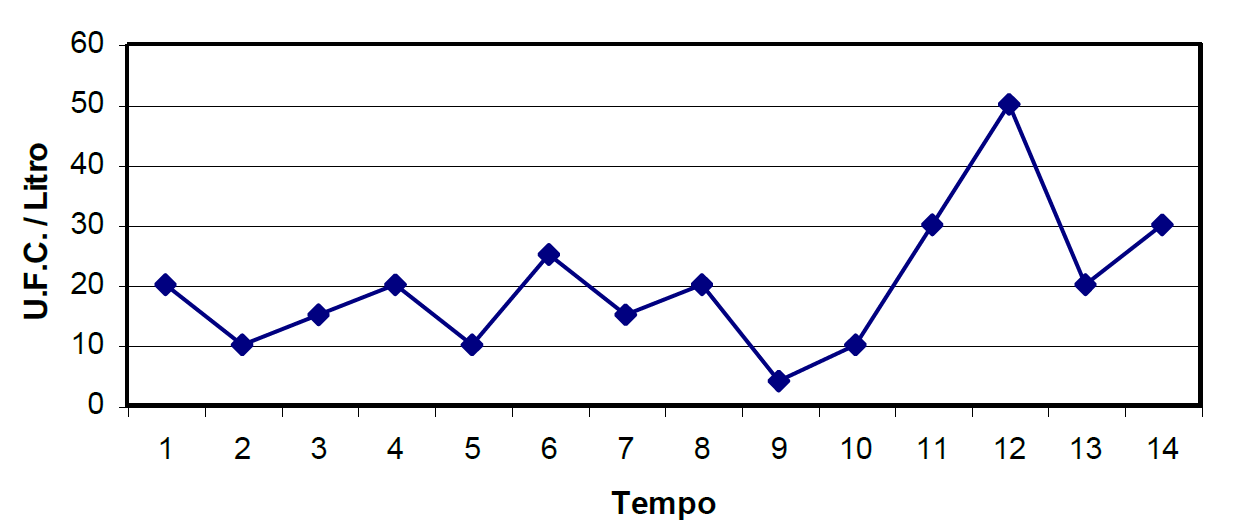

ESEMPI DELL’ANDAMENTO DELL’INQUINAMENTO IN BOTTIGLIA DALL’INIZIO DELL’IMBOTTIGLIAMENTO

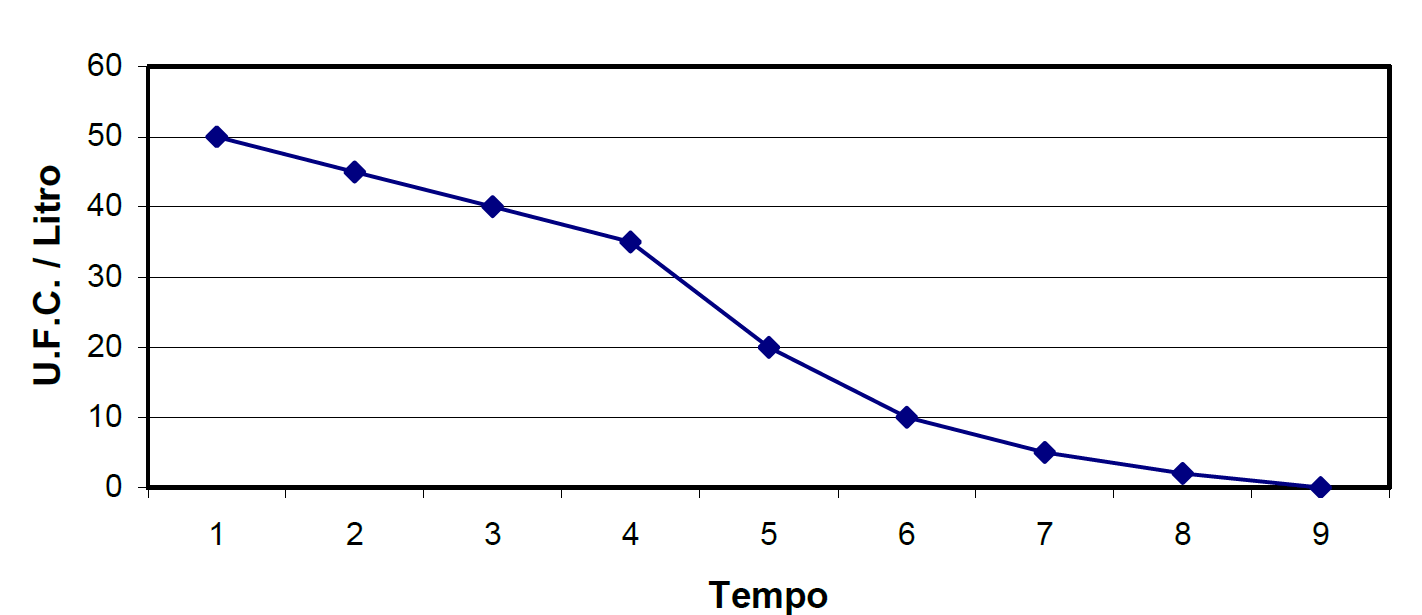

Fig.2 – Dinamica d’inquinamento decrescente dovuto all’effetto di dilavamento del vino sterile proveniente dall’impianto di microfiltrazione. In questo caso l’inquinamento secondario che si aveva in riempitrice era probabilmente causato da una situazione di residui organici non ancora organizzati in biofilm.

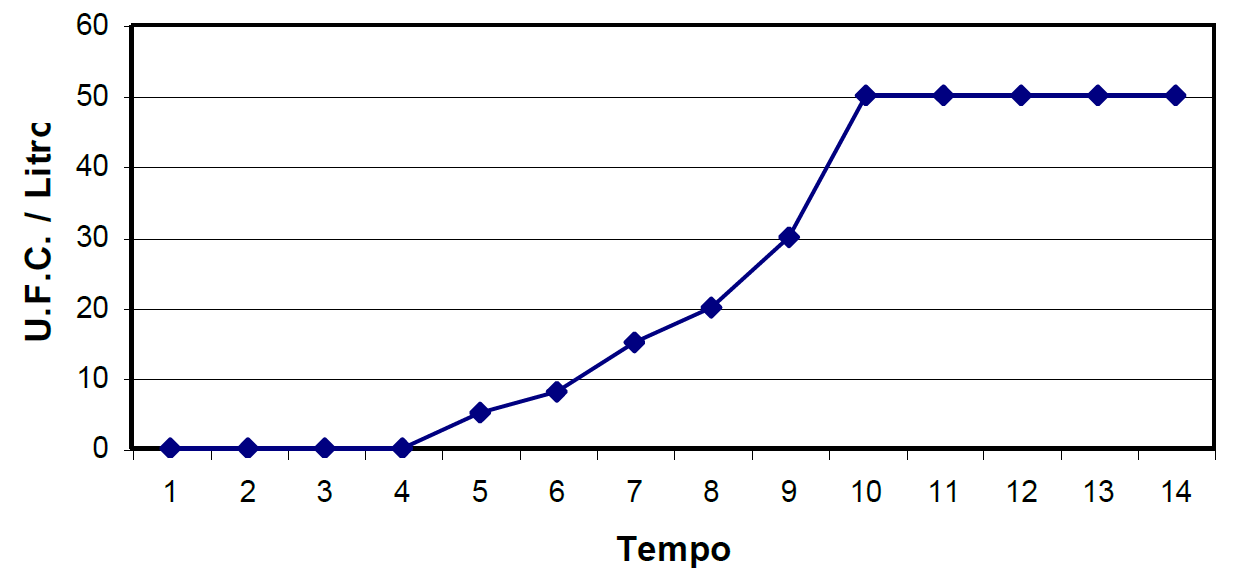

ANDAMENTO DELL’INQUINAMENTO IN BOTTIGLIA DALL’INIZIO DELL’IMBOTTIGLIAMENTO

Fig.3 – Inquinamento crescente fino a stabilizzarsi dovuto all’inquinamento primario del prodotto.

Una dinamica simile potrebbe presentarsi nel caso di rottura della membrana sterilizzante.

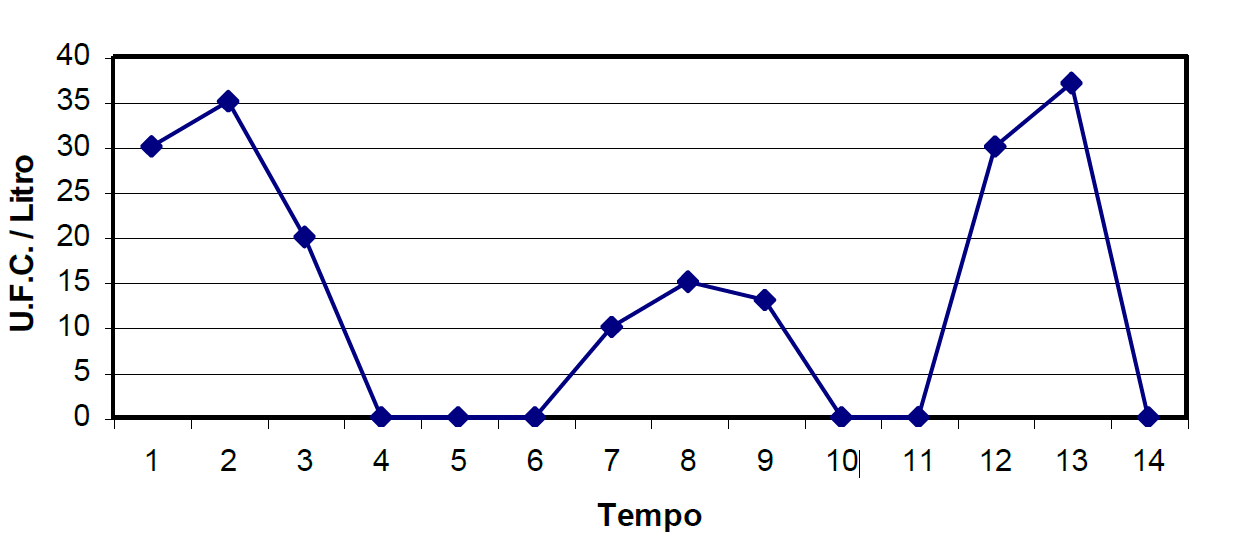

Fig.4 – Dinamica d’inquinamento altalenante ma sempre presente durante l’imbottigliamento

Fig.5 – Dinamica d’inquinamento a spot

Le dinamiche d’inquinamento riportate nelle figure 4 e 5, possono essere probabilmente ricondotte ad una situazione, ormai cronica, con presenza di biofilm. Nel flusso del prodotto vengono rilasciate in modo più o meno costante cellule microbiche.

Da quanto detto si comprende che è assolutamente da evitare il verificarsi di una situazione cronica con presenza di biofilm; perciò esaminiamo i fattori che influenzano la velocità della sua formazione:

1. Tempo di contatto tra microrganismi e superficie.

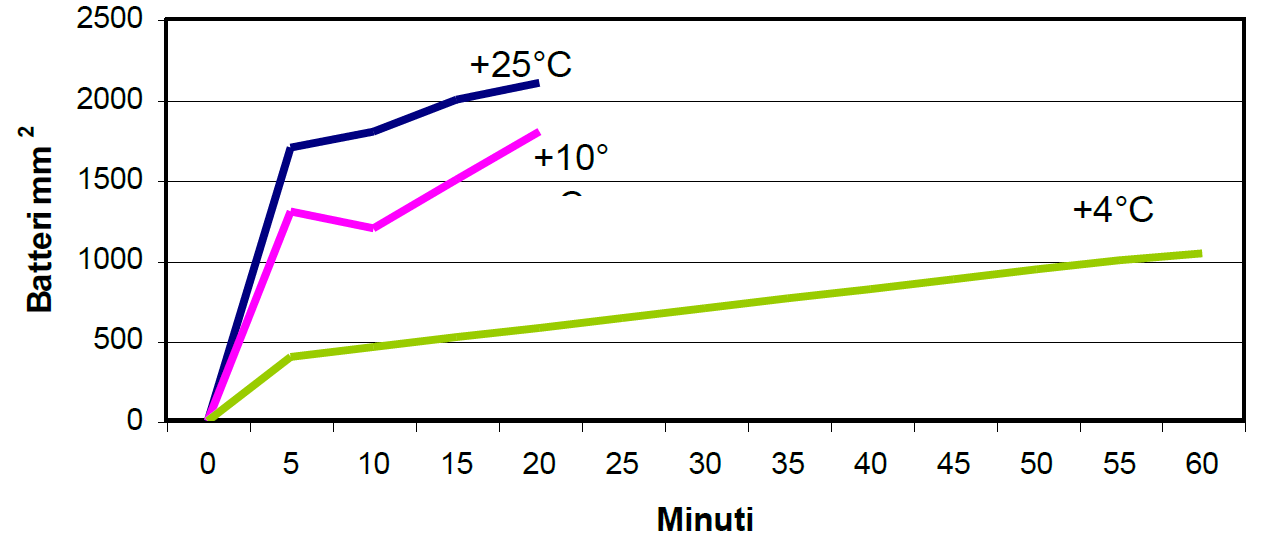

2. Temperatura: La quantità di microrganismi adesi alla superficie aumenta con il tempo di contatto, ad una velocità proporzionale alla temperatura (fig.6).

Fig.6 – Esempio di Cinetica di adesione di Pseudomonas Fluorescens ad acciaio inox in funzione del tempo e della temperatura (settore lattiero caseario)

3. Concentrazione dei residui di sporco: Con vini più “sporchi” (dolci, rossi con un estratto elevato) per la maggior viscosità si ha un maggior effetto trappola per i microrganismi e quindi un aumento di velocità di formazione del biofilm;

4. Stato della superficie: Si intende la presenza di anfratti o microcavità, nelle quali si può accumulare dello sporco difficilmente asportabile dalle normali operazioni di lavaggio. A questo riguardo rilevante importanza assumono i raccordi che si andranno ad usare (raccordi sanitari) e l’esecuzione delle saldature.

5. Concentrazione dei microrganismi: Maggiore è la concentrazione di microrganismi più veloci saranno le cinetiche descritte sopra.

SANITIZZAZIONE DEGLI IMPIANTI

La sanitizzazione degli impianti è realizzata in due distinte fasi:

a) Detersione

b) Disinfezione

DETERSIONE

L’ Obiettivo della detersione è di:

- Allontanare i residui di prodotto lavorato e dei microrganismi dalla superficie

- Mantenere in sospensione nell’acqua i residui

- Allontanare l’acqua assieme ai residui

Fasi operative della detersione

- La prima operazione da effettuare è un lavaggio con acqua fredda o tiepida (max 50/60 °C)

- A seguire la vera detersione con un prodotto alcalino o enzimatico (a freddo o preferibilmente, a caldo)

- Infine un risciacquo con acqua fredda per asportare i residui di detergente.

NOTA: Il detergente alcalino sarà un formulato contenente in genere idrossido di sodio o di potassio ed una serie di sostanze che ne migliorano l’effetto (tensioattivi, chelati).

VARIABILI DELLA DETERSIONE

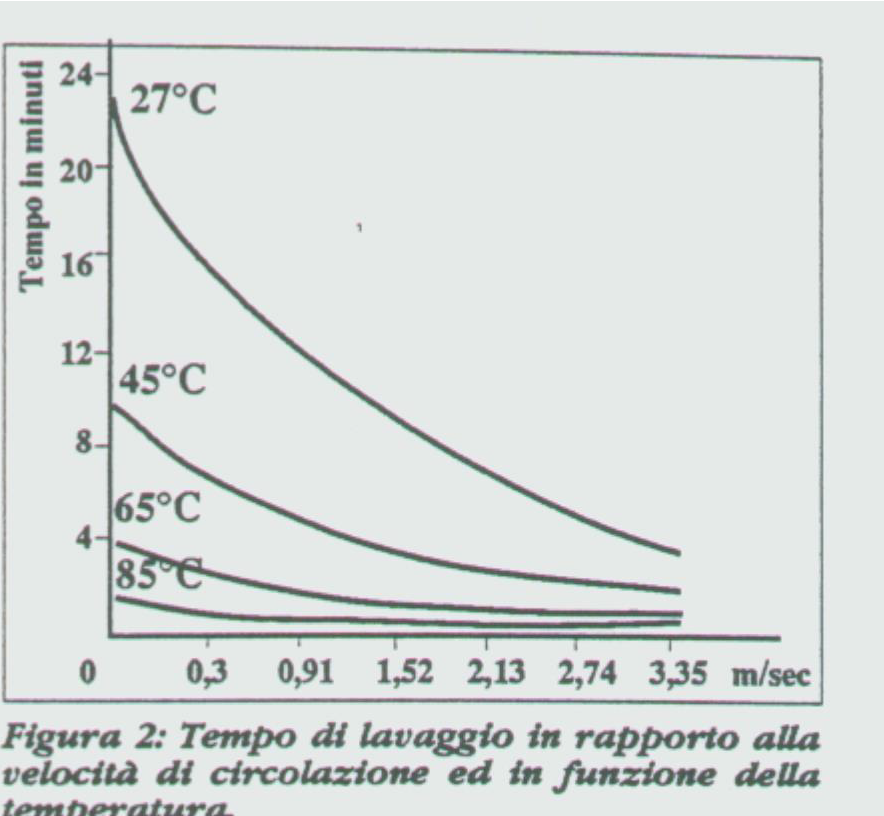

Nel caso di lavaggi a circuito chiuso (CIP- Cleaning In Place) bisognerà prendere in considerazione alcuni parametri per la buona riuscita dell’operazione:

- L’energia Chimica: è la percentuale di detergente utilizzato nella soluzione CIP. L’utilizzo di conduttivimetri, durante la detersione, permette di controllare il titolo del principio attivo e di reintegrarlo, nel caso di diminuzione, in fase di lavoro tramite apposite pompe dosatrici. La perdita di titolo della soluzione può essere causata dalla diluizione della soluzione, per presenza di acqua negli impianti, o per inattivazione della molecola di detergente, da parte della sostanza organica residua dalla lavorazione. E’ buona norma quindi, eliminare dal ricircolo la testa della soluzione CIP, ricca di acqua e sostanza organica;

- L’energia Termica: è la temperatura della soluzione. Un CIP eseguito a caldo ( 50-60 °C) è molto più efficace che non a freddo;

- L’energia Cinetica: per una buona detersione la velocità della soluzione deve essere superiore a 1,5 m/s;

- Il Tempo: sono i minuti di esecuzione del CIP. In funzione degli altri parametri può variare da 15 a 30 minuti circa.

Questi fattori contribuiscono con pesi diversi sull’efficacia della detersione. Il diminuire di un fattore può essere compensato, entro certi limiti, dall’aumentare di un altro.

A titolo di esempio viene riportato di seguito un grafico che mette in relazione i quattro parametri appena descritti (fig. 8)

Paragonata alle altre variabili del processo, la temperatura è quella che influenza più favorevolmente l’efficacia della detersione.

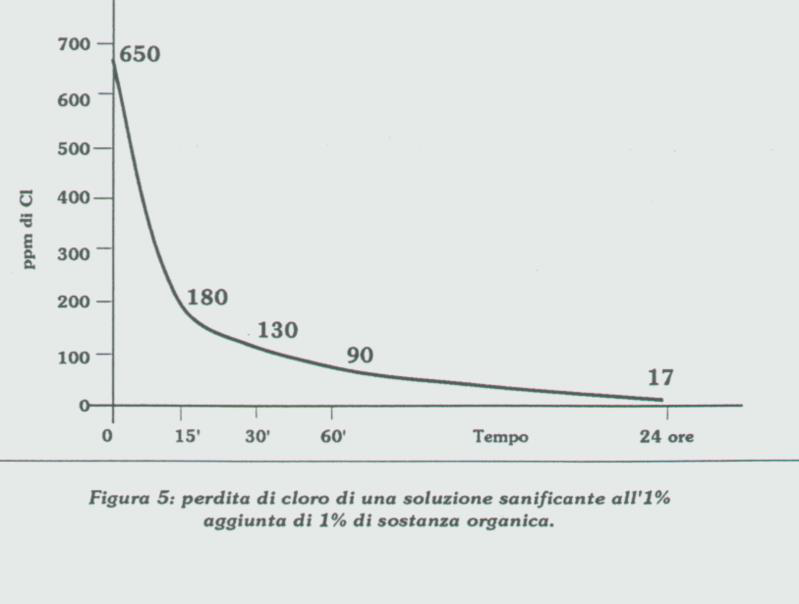

Una corretta detersione è la condizione necessaria per una buona riuscita della fase successiva, cioè la disinfezione con la quale si andranno a distruggere le cellule microbiche rimaste.

Residui di sostanza organica, nella fase di disinfezione, contribuirebbero all’inattivazione del principio attivo disinfettante (fig. 9) e alla creazione di nicchie con presenza di microrganismi che potrebbero inquinare (inquinamento secondario) il prodotto.

DISINFEZIONE

Per disinfezione si intende un’ inattivazione delle cellule vegetative, ma non necessariamente delle spore. Operazione che rende un oggetto, od una superficie, idonei ad entrare in contatto con un alimento, senza trasmettere ad esso agenti di infezione, o di deterioramento dal punto di vista organolettico.

I mezzi per inattivare i microrganismi possono essere:

- fisici (calore: acqua calda o vapore): Il calore, quale mezzo disinfettante, ha il pregio di raggiungere, per conduzione, tutte le superfici anche quelle difficilmente raggiungibili da una soluzione disinfettante. La morte delle cellule microbiche avviene grazie all’esposizione, per un determinato tempo, del microrganismo ad una certa temperatura.

- chimici (disinfettanti quali: es. acido peracetico): Gli agenti chimici, per agire, devono necessariamente entrare in contatto con la cellula microbica, per cui il loro utilizzo potrebbe creare qualche problema in applicazioni dove il disinfettante venga diluito da sacche d’acqua residua, o inattivato da sostanza organica non completamente asportata o ancora dove la sua penetrazione risulti difficoltosa.